借鉴历史悠久的玻璃容器吹制工艺,将处于粘弹态的挤出或者注射成型的塑料型胚置于吹塑模具中,通过压缩空气将型胚吹胀,使之紧贴腔壁,冷却定型后脱模得到与型腔形状一致的塑料中空制品。这就是中空吹塑成型工艺。

中空吹塑成型目前已发展成为塑料制瓶第一生产方式,其优点在于,模具和口模费用均较低,模具材料丰富;产品种类丰富;可生产大型的、形状复杂的中空制品;生产效率和自动化程度高。缺点则包括对产品形状有一定的限制;壁厚控制起来有一定的难度;尺寸精度偏低。

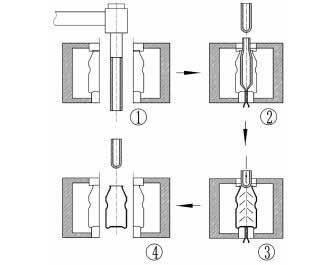

常见吹塑成型工艺有挤出吹塑成型、注射吹塑成型和拉伸吹塑成型。挤出吹塑成型,由挤出装置挤出熔融物料,挤出型胚后置放于吹塑模具中进行吹胀,冷却定型后脱模取出制品;注射吹塑成型,先注射出有底型胚,然后转移至吹塑模具吹胀,冷却定型后脱模取出制品;拉伸吹塑成型,是用挤出或者注射生产型胚,置于吹塑模具中用拉伸杆进行轴向拉伸,吹气横向拉伸后冷却定型,最后脱模取出制品。

挤出吹塑 :

挤出吹塑成型是最大,也是问世较早的一类吹塑成型方法,适用于PE、PP、PVC、热塑性工程塑料和热塑性弹性体等聚合物以及各种共混物的吹塑成型,主要用来生产包装容器、存储罐和其他工业制件。

挤出吹塑成型工艺首先是物料在挤出机熔融塑化后自机头挤出管状型胚;当型胚到达预定长度,截取一段管胚趁热将其放于吹塑模具中,闭合且夹紧模具;之后,通过吹气嘴吹入型胚内的压缩空气将其精确的吹胀成型腔的形状,之后开模即可取出制品。

挤出吹塑成型工艺,容器的生产成本较低;能够成产多层,薄壁及复杂容器等容量在1ml-3000L之间不等。但成产过程中会产生飞边,螺牙尺寸不稳定,密封性较差;自动化程度较差;产品周期长,生产效率低。

但是,挤出吹塑成型工艺凭借型坯壁厚控制器和无型芯设计这两大技术,在生产薄壁产品、形状复杂的管状或瓶体方面有着显而易见的优势。

型坯壁厚控制器在型坯成型阶段,可根据各部分的型坯吹胀比,调节型坯的壁厚分布,吹胀成型出厚薄均匀的制品。

以汽车工业配件为例,采用挤出吹塑成型工艺生产的汽车门板、顶板以及高端车常见的无缝门把手,轻薄却强度高,减少了燃油消耗,更降低了制造成本。因此越来越多的汽车配件采用挤出吹塑成型工艺,如燃油箱、各种管件的生产等。

无型芯设计则在家用日化领域大放异彩。以常见的大容积日化瓶体为例,由于瓶体大、质量重,顾客会优先选择带有把手的产品。而无芯设计无需考虑脱模卡位问题,可以生产附带把手结构的容器,甚至结构复杂的可折叠容器等。

注射吹塑:

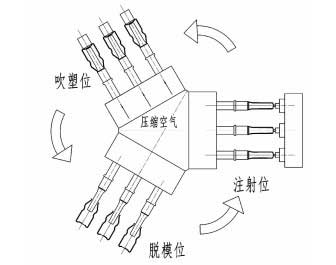

注射吹塑成型是将注射成型与吹塑成型相结合﹕首先,注射剂将熔体注入带吹气芯管的注模中形成带底的型胚,通过机械装置将型胚转移到吹塑工位的模具中进行吹胀;之后,吹塑模具将压缩空气由芯棒气孔导入到型胚内部,型胚在空气压力作用下与吹塑型腔紧密贴合,冷却后转移到脱模工位;最后,将制品从芯棒上顶出脱落或直接送到包装岗位,进入下一个循环工序生产。

注射吹塑成型工艺的自动化程度和生产效率较高;制品无拼接线,底部强度高,壁厚均匀,口部尺寸精度高;无边角废料或飞边,合缝线细;适用于加工大批量的小型精制容器和广口容器。其缺点在于,无法加工形状过于复杂的制品;容器容量限制在5ml-500ml之间。

另外,由于采用液压驱动连杆结构,该机型定位更准确,维护成本更低,且更加快速稳定。脱模工位配合输送带实现自动脱模,自动计数及自动包装,能够满足医药卫生领域的严苛要求。

挤吹和注吹应用PK

以市面上常见的100ml乳酸菌瓶作为参考,对比可以发现﹕挤出吹塑成型的乳酸菌瓶底部留下的有飞边和切痕,无法满足客户叠放要求,瓶身的壁厚均匀度较差,瓶口壁厚薄不一,强度较低,有一定的漏液风险;而注射吹塑成型的乳酸菌瓶底部光滑,瓶身壁厚均匀,瓶口的位置尺寸精确、强度高,没有缩水现象,可以满足密封容易的要求,外形更为高档。

由此可以发现注射吹塑成型和挤出吹塑成型在生产同一种制品的时候,前者有先天的优势,无飞边、无废料、尺寸精确,再配合三个工位同时运作,无需空档等待;配合运输带,检测设备可直接进入包装工位,自动化程度极高。因而,在包装用瓶范围内,采用注射吹塑成型工艺成产瓶子更能够提高生产效率和降低生产成本。

Copyright © 2019 东莞超拓机械有限公司 地址:广东省东莞市麻涌镇水乡大道麻涌段5号9栋 备案号:粤ICP备19107445号-1

技术支持:13922983965 卢生 ||企业邮箱登录

管理员

该内容暂无评论